21 июня 2017

Алюминий: все оттенки зеленого

Металлургическая отрасль пытается «замести свой след» в окружающей среде и лишить экологов поводов для претензий. Но если про зеленый никель или сталь пока никто не говорит, то зеленый алюминий, похоже, уже не за горами. Это доказывает опыт, накопленный мировым лидером в отрасли – ОК «Русал».

Зеленый миллиард

В апреле гендиректор ОК «Русал» Владислав Соловьев и губернатор Красноярского края Виктор Толоконский подписали соглашение о сотрудничестве по снижению выбросов от крупнейшего в структуре алюминиевого гиганта завода – Красноярского (КрАЗ). Его мощности – более 1 млн тонн алюминия в год (примерно столько же выпускает только Братский алюминиевый завод, запуск которого случился на два года позже КрАЗа – в 1966 году). Соглашение компании и края – один из первых в России прецедентов «климатического взаимодействия» бизнеса и региональных властей. ОК «Русал» подтвердил в нем, что на КрАЗе и Ачинском глиноземном комбинате (который снабжает завод сырьем) будет продолжена масштабная модернизация, главным элементом которой является экология: снижение выбросов в атмосферу, внедрение наилучших доступных технологий (НДТ), совершенствование системы водоснабжения и очистных сооружений, решение вопросов складирования и переработки отходов.

C 2018 года планируется поэтапно запустить и систему непрерывного экологического мониторинга – КрАЗ готов стать еще более открытым в плане своего воздействия на экологию сибирского мегаполиса.

В рамках экологической программы «Русала» в 2016 году только в модернизацию КрАЗа инвестировано 1,135 млрд рублей, на 2017 год запланирован еще 1 млрд. Эти меры позволят и сократить негативное влияние на окружающую среду, и улучшить социально-экономические показатели предприятия, уверены в компании. «Без достижения экологических параметров продукция не будет конкурентоспособна. Это веяние времени и мы от этого никуда не денемся, и это, по сути, правильно. Мы ответственны и за будущее поколение, и нам не безразлично, в каких условиях живет нынешнее поколение, — наши работники, их дети, их внуки», - говорит Владислав Соловьев.

Соответствие экологическим требованиям – страшный сон для подавляющего большинства отечественных промышленных предприятий. Особенно сложно соблюдать экологические нормативы энергетике и ресурсным отраслям. Поэтому российские предприниматели пишут обращения президенту РФ с просьбой не торопиться ратифицировать Парижское климатическое соглашение и вводить в стране углеродное регулирование.

У руководства ОК «Русал» противоположная точка зрения: экологические мероприятия требуют больших затрат, но они должны окупиться, а чистый «зеленый алюминий» станет еще одним конкурентным преимуществом компании. «Наш сектор уже давно не сырьевой. Мы работаем в высокоинновационной сфере, создали инженерную среду, используем научный подход. Мы производим материалы, создаем новые технологические решения. И все это в условиях высокой конкуренции», — говорит президент ОК «Русал» Олег Дерипаска.

«Экология с одной стороны, это – глобальный вызов, соответствие ожиданиям от бизнеса, с другой – вопрос самосохранения предприятий, - отмечает директор департамента по экологии, охране труда и промышленной безопасности ОК «Русал» Иван Ребрик. – Понимая важность соблюдения экологических норм, мы сами повышаем себе планку и предъявляем жесткие требования».

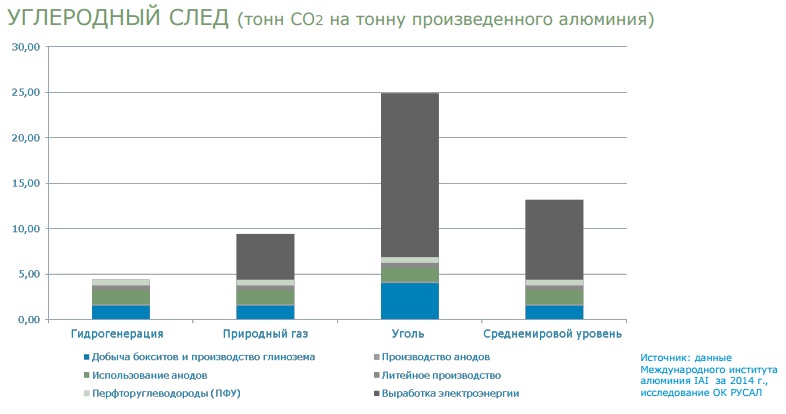

Уже сегодня «Русал» имеет самый низкий углеродный след среди всех производителей алюминия в мире, но компания ставит перед собой новые цели по снижению выбросов парниковых газов и внедрению новейших технологий. При этом, по данным на 2016 год, «Русал» снизил себестоимость алюминия до 1326 долларов за тонну и по этому показателю также обошел своих конкурентов.

Флагманом экологической модернизации давно стал КрАЗ. Этот гигант - крупный (наряду с объектами теплоэнергетики, автотранспортом) загрязнитель воздуха в городе на Енисее. Производство металла, из которого изготавливают все – от самолетов до консервных банок, - априори относится к категории повышенной опасности для окружающей среды. На разных стадиях производства алюминия – от добычи бокситов, производства глинозема до изготовления сплавов и переработки «чушек» в готовую продукцию с высокой добавленной стоимостью – образуются различные загрязняющие вещества. А процесс электролиза алюминия является одной из самых энергозатратных технологий – впрочем, порядка 90% продукции ОК «Русал» выпускает с использованием электроэнергии, произведенной на ГЭС (именно благодаря этому, кстати, компании во многом и удалось добиться столь низкого показателя выбросов на тонну алюминия - см. график ниже).

Уже сегодня «Русал» имеет самый низкий углеродный след среди всех производителей алюминия в мире, но компания ставит перед собой новые цели по снижению выбросов парниковых газов и внедрению новейших технологий. При этом, по данным на 2016 год, «Русал» снизил себестоимость алюминия до 1326 долларов за тонну и по этому показателю также обошел своих конкурентов.

Флагманом экологической модернизации давно стал КрАЗ. Этот гигант - крупный (наряду с объектами теплоэнергетики, автотранспортом) загрязнитель воздуха в городе на Енисее. Производство металла, из которого изготавливают все – от самолетов до консервных банок, - априори относится к категории повышенной опасности для окружающей среды. На разных стадиях производства алюминия – от добычи бокситов, производства глинозема до изготовления сплавов и переработки «чушек» в готовую продукцию с высокой добавленной стоимостью – образуются различные загрязняющие вещества. А процесс электролиза алюминия является одной из самых энергозатратных технологий – впрочем, порядка 90% продукции ОК «Русал» выпускает с использованием электроэнергии, произведенной на ГЭС (именно благодаря этому, кстати, компании во многом и удалось добиться столь низкого показателя выбросов на тонну алюминия - см. график ниже).

Экологизировать Содерберга

Основными загрязнителями при производстве алюминия являются бенз(а)пирен, неорганическая пыль и фториды. А из парниковых газов – СО2, который в России, из-за особенностей действующего регулирования выбросов, пока не учитывается в качестве «загрязнителя». По мнению экспертов, полный цикл производства алюминия сегодня не может стать абсолютно безуглеродным. Нельзя также полностью исключить и выбросы загрязняющих веществ в атмосферу. Но современные технологии позволяют существенно сокращать выбросы, а по некоторым веществам (всего их более 80) даже сводить их к нулю. И это не теория, а практика, внедренная на том же КрАЗе.

С 2009 года на предприятии, которое называют экспериментальной площадкой, начался переход на новую технологию, получившую название «Экологический Содерберг». До этого на заводе проводили исследования и оценивали разные варианты снижения влияния на экологию города, включая перенос производства на новую площадку. Однако эта мечта многих радикальных экологов – дело практически невозможное. А с точки зрения экономики (рабочие места, налоги, подрядные организации) и бессмысленное. Значит, надо было придумать, как снизить влияние завода-гиганта на миллионник на Енисее.

Как плавят алюминий? Глинозем засыпают в электролизную ванну, смешивают со специальной смесью, сверху опускают огромный куб угля – анод. Он бывает самообжигающийся или заранее обожженный. После нагрева примерно до тысячи градусов смесь начинает разлагаться на алюминий и другие элементы. Придумал эту технологию норвежский инженер Содерберг еще в 1920 году. И на момент запуска КрАЗа в 1964 году технология Содерберга была традиционной, усовершенствованной и самой перспективной – ее к тому времени опробовали на многих заводах мира и советских алюминиевых предприятиях (до сих пор около 80% выпускаемого в России алюминия производится таким образом).

Но тогда не обращали внимания на то, что, несмотря на экономическую привлекательность, аноды Содерберга обладают серьезными недостатками. Объем выбросов из таких электролизеров значительно выше, чем при использовании других технологий. И, к примеру, Саянский алюминиевый завод, который запускали в 1985 году, строили уже по другой технологии (обожженных анодов). «Наследием советского прошлого была неработающая газоочистка – стояли электрофильтры, которые толком ничего не чистили, взрывались, горели постоянно и показывали низкую эффективность от 40 до 50 процентов. И на первом этапе модернизации мы стремились решить эту проблему: поставили сухую газоочистку взамен электрофильтров, рукавного типа, чтобы замкнуть круговорот загрязняющих веществ», - рассказывает Иван Ребрик.

В некотором смысле, инженерам КрАЗа нужно было решить следующую задачу — объединить простоту и дешевизну электролизеров Содерберга с экологическими показателями технологии обожженных анодов, уже установленных на Саянском заводе. Специалисты ИТЦ «Русала» нашли самый приемлемый (и дешевый) путь – усовершенствование имеющейся технологии, «Экологический Содерберг». Его ключевые преимущества – повышение КПД укрытия действующих электролизеров и использование «сухого» способа очистки газов с эффективностью очистки газов до 99%.

Отличий у «ЭкоСодерберга» от традиционной технологии несколько. Первое – это автоматическая подача глинозема, второе – новейшая автоматизированная система управления технологическим процессом. Еще два важных направления – измененная конструкция газосборного устройства, которая позволяет с большей эффективностью улавливать все газы и направлять их на газоочистку. И, как уже было сказано выше, установка сухих газоочисток, где адсорбируются все загрязняющие вещества. Прежде всего, фториды (их выбросы уже удалось снизить на 75%!). А строительство станции доочистки стоков позволило увеличить использование возвратной воды, снизить объемы потребления из реки Енисей и обеспечить чистоту сточных вод.

Важный момент – переход на пеки (специальные смолы) с более высокими температурами размягчения. Это нужно для того, чтобы снизить количество выбросов полиароматических углеводородов (ПАУ), испаряемых с поверхности анода. «Что такое жирный, полусухой или сухой анод? Когда анодная масса подгружается в электролизер типа Содерберг, с самообжигающимся анодом, то она представляет из себя композитную смесь из коксовой крошки, предварительно обожженной, определенной величины, крупности, которая смешивается в некую пасту. В качестве связующего элемента используется пек, побочный продукт нефтепереработки. Они бывают низкотемпературные, более мягкие. Вот гудрон на улице вспоминаете? Это тоже пек. Надо было уходить на более тугоплавкие пеки, в которых меньше полиароматики, меньше бензопирена. И задача была – научиться получать такую анодную массу, отдавать ее в электролизер, и отработать технологию так, чтобы получался сухой анод. С 2003 по 2011 годы мы научились это делать», - рассказывает Ребрик.

Экологический Содерберг - сюжет о технологии

Комплекс из всех составляющих дает максимальный экологический эффект, утверждают представители «Русала». «Экологичные» электролизеры отличаются повышенной суточной выработкой металла при одновременной экономии электроэнергии, практически исключают потери фторсодержащего сырья и максимально герметизированы. За счет того, что большинство процессов на новом электролизере автоматизированы, минимизированы и трудозатраты персонала. Кроме того, в «Экологическом Содерберге» используются новые алгоритмы управления технологическим процессом, когда электролизер не вскрывают для диагностики, а «слушают» его по шумам. В комплексе все эти мероприятия дают снижение общих выбросов на 20%, снижение выбросов фтора и бенз(а)пирена в 2,5 раза. А в целом с советских времен завод снизил количество выбросов практически в пять раз!

Сегодня на современную технологию уже переведено более половины электролизеров КрАЗа. И переход будет продолжаться. Вложения в первый этап модернизации предприятия превысили 300 млн долларов. На втором этапе, который обойдется еще в 90 млн долларов, усилия будут направлены на увеличение эффективности прокалочных комплексов, снижение расхода анодной массы, а также обезвреживание выбросов со склада пека в анодном производстве. Это обеспечит дополнительное существенное сокращение выбросов.

Сегодня на современную технологию уже переведено более половины электролизеров КрАЗа. И переход будет продолжаться. Вложения в первый этап модернизации предприятия превысили 300 млн долларов. На втором этапе, который обойдется еще в 90 млн долларов, усилия будут направлены на увеличение эффективности прокалочных комплексов, снижение расхода анодной массы, а также обезвреживание выбросов со склада пека в анодном производстве. Это обеспечит дополнительное существенное сокращение выбросов.

Иван Ребрик о внедрении технологии Экологический Содерберг на БрАЗе

В компании не скрывают, что модернизация обойдется в пять раз дешевле, чем полный перевод всего КрАЗа на обожженные аноды. И позволит еще минимум два десятка лет использовать электролизеры, работающие по технологии «ЭкоСодерберга». Эти решения, кстати, уже тиражируют на другие заводы «Русала» - Братский, Иркутский и Новокузнецкий. «Когда мы докладывали о результатах модернизации коллегам, никто не верил. Во всем мире подобные производства уже просто закрыли, только в Норвегии остался такой завод. Елки на территории растут, белки бегают. Но мы вынуждены были искать наиболее оптимальные решения, чтобы выжить. И я не знаю ни одного предприятия, которое бы вложилось в экологию столь существенно и получило такой экологический эффект», - говорит Иван Ребрик.

Вместо загрязнений – кислород

«Но, сколько ни говори «халва», во рту не станет слаще. При этом я то знаю, что когда по утрам на Взлетке или в Северном виден сизый смог, когда дышать реально нечем, в горле першит – это идет не от КрАЗа. Сам находил несколько шиномонтажек, которые просто тупо жгли аккумуляторы и снятые бамперы. Страшно смотреть! Себя и всех вокруг ведь травят!», - не скрывает эмоций Ребрик.

Он еще раз напоминает, что на первом этапе модернизации, с 2003 по 2010 годы, на КрАЗе удалось существенно сократить количество выбросов в атмосферу. К концу второго этапа – к 2018 году – будет завершен переход предприятия на новые стандарты, что даст дополнительное снижение выбросов. Тем не менее, даже если завод начнет улавливать все выбросы и станет полностью герметичным (что, очевидно, невозможно), он все равно останется главной мишенью для экологов. Есть ли выход из ситуации? Можно ли сделать производство алюминия полностью «зеленым»? Напомним, с точки зрения энергообеспечения заводы ОК «Русал» уже давно «позеленели». Но сам процесс пока только стремится к такой характеристике.

«Это – почти фантастика», – говорят представители «Русала» о новой технологии инертного анода, которую разрабатывают в Инженерно-технологическом центре на площадке КрАЗа. Технологию назвали революционной с точки зрения экологического эффекта. Инертный анод в принципе не содержит углерода, поэтому в процессе производства алюминия будет выделяться не СО2, а… кислород! Представители алюминиевой отрасли утверждают, что одна электролизная ванна сможет вырабатывать столько же О2, сколько 70 гектаров леса!

Но преимущества технологии инертного анода не только экологические, но и экономические. Себестоимость производства снижается более чем на 10%, а капитальные затраты при строительстве новых заводов — более чем на треть. Эта технология с 2013 года находится на этапе стендовых испытаний. Два обычных кразовских электролизера сейчас работают на инертных анодах. Но говорить о запуске в серийное производство таких анодов пока, конечно, рано. Как и со всем новым, нужно все тщательно проработать. В планах – перевод на технологию одного из корпусов завода, далее — всего производства. Ожидается, что первый цех на инертных анодах может быть запущен на КрАЗе уже в 2021 году.

Инертный анод - революция в алюминиевой промышленности

Параллельно усилия ИТЦ «Русала» направлены на дальнейшую «экологизацию» уже действующего «ЭкоСодерберга». Например, идут испытания нового пека – угольного, который даст еще меньше выбросов. Совершенствуются и газоочистки, и другие технологические процессы – борьба ведется, если можно так сказать, с выбросами каждого газа и за доли процента. Кроме того, компания внедряет на своих предприятиях системы замкнутого водоснабжения. В период с 2011 по 2015 годы это позволило сократить объем сброса промышленных сточных вод на 55%.

При этом ОК «Русал» еще в 2007 году первой в России присоединилась к инициативе по минимизации климатических рисков Программы развития Организации объединенных наций (ПРООН). В 2015 году накануне Климатической конференции в Париже «Русал» выступил с инициативой создания в России партнерства за сохранение климата. И с тех пор продвигает идеи безуглеродной экономики, которые многие другие промышленные гиганты в России либо отвергают, либо считают ошибочными.

С апреля для всех инвестпроектов «Русала» ввели внутренние цены на углерод. И уже к концу года планируют подвести итоги этого эксперимента. «С 2007 года, первыми в России, мы начали производить инструментальную инвентаризацию выбросов и приняли добровольные цели по снижению выбросов парниковых газов. С 2009 года мы отчитываемся по международному стандарту углеродной отчетности CDP (CarbonDisclosureProject) и не перестаем призывать коллег: «Присоединяйтесь!». Это – устойчивость нашего бизнеса. Мы должны научиться управлять технологическим процессом с точки зрения климатического воздействия. Мы уже умеем это делать с точки зрения выбросов и отходов, а в вот по-другому еще не научились. Это своеобразный стресс-тест, но его нужно пройти», - говорит Ребрик.

Что бы не говорили про недостаточность экологических усилий, у ОК «Русал» все реально всерьез и надолго. Наилучшие технологии, ввод новых эффективных мощностей, обустройство санитарно-защитных зон, научно-исследовательская деятельность, образовательные программы – со стороны даже сложно понять и оценить по достоинству весь масштаб этого комплексного подхода к зеленому будущему. Похоже, зеленое алюминиевое завтра – уже не за горами.

При этом ОК «Русал» еще в 2007 году первой в России присоединилась к инициативе по минимизации климатических рисков Программы развития Организации объединенных наций (ПРООН). В 2015 году накануне Климатической конференции в Париже «Русал» выступил с инициативой создания в России партнерства за сохранение климата. И с тех пор продвигает идеи безуглеродной экономики, которые многие другие промышленные гиганты в России либо отвергают, либо считают ошибочными.

С апреля для всех инвестпроектов «Русала» ввели внутренние цены на углерод. И уже к концу года планируют подвести итоги этого эксперимента. «С 2007 года, первыми в России, мы начали производить инструментальную инвентаризацию выбросов и приняли добровольные цели по снижению выбросов парниковых газов. С 2009 года мы отчитываемся по международному стандарту углеродной отчетности CDP (CarbonDisclosureProject) и не перестаем призывать коллег: «Присоединяйтесь!». Это – устойчивость нашего бизнеса. Мы должны научиться управлять технологическим процессом с точки зрения климатического воздействия. Мы уже умеем это делать с точки зрения выбросов и отходов, а в вот по-другому еще не научились. Это своеобразный стресс-тест, но его нужно пройти», - говорит Ребрик.

Что бы не говорили про недостаточность экологических усилий, у ОК «Русал» все реально всерьез и надолго. Наилучшие технологии, ввод новых эффективных мощностей, обустройство санитарно-защитных зон, научно-исследовательская деятельность, образовательные программы – со стороны даже сложно понять и оценить по достоинству весь масштаб этого комплексного подхода к зеленому будущему. Похоже, зеленое алюминиевое завтра – уже не за горами.

Ольга Подосенова

Если вам понравилась статья, поддержите проект